Литье из пластмасс и изготовление изделий из пластика

04.11.2018

Литье пластмасс

Технологический цикл литья пластмасс под давлением

Литье изделий из пластика в силиконовые формы. Проще некуда!

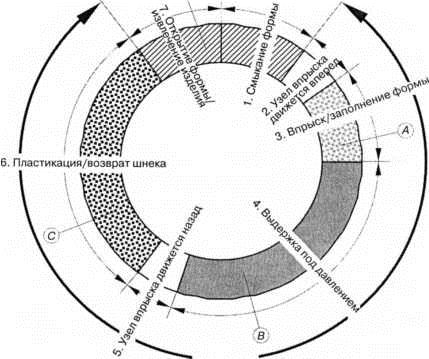

Последовательность операций при литье пластмасс под давлением пластмассового изделия, изображенная на рис. 1.17, называется технологическим циклом литья пластмасс под давлением. Цикл (А) начинается со смыкания пресс-формы, после чего расплав полимера впрыскивается в ее формующую полость. После заполнения прессформы (В) давление продолжает поддерживаться в целях компенсации технологической усадки остывающего материала.

На третьем этапе (С) шнек вращается, и следующая доза подготовленного к впрыску расплава поступает в переднюю часть цилиндра. В результате накопления расплава в передней части цилиндра шнек совершает возвратное движение и завершает подготовку к впрыску новой дозы расплава. После необходимого охлаждения пресс-формы и затвердевания изделия из пластика пресс форма открывается, и изделие из пластмассы выталкивается (D). Последовательность операций (Л, В, С, D), выполняемых в течение цикла литья пластмасс под давлением, представлена на рис. 1.18. На диаграмме видно, что наиболее продолжительным этапом цикла является охлаждение изделия из пластмассы в полости пресс-формы.

литье

Рис. 1.18. Цикл литья под давлением

Рис. 1.18. Цикл литья под давлением

По усредненным данным о динамике изменения температуры изделия из пластмассы и динамике изменения давления в полости пресс-формы можно наблюдать и оценивать развитие процесса с помощью диаграммы «давление-объем-температура» (PVT). Чтобы проследить за процессом, изображенным на PVT -диаграмме, следует отложить на графике температуру и давление в соответствующие моменты времени. На диаграмме изображаются четыре основных процесса: изотермический впрыск, при котором давление в прессформе поднимается до уровня давления формования изделия из пластика, изобарическое (600 бар) охлаждение (200-170 °С) в течение цикла выдержки , изохорическое (постоянный объем) охлаждение, которое происходит после перекрывания отверстий литниковых каналов затвердевшей массой полимера, при этом давление вследствие усадки полимера и последующего раскрытия пресс-формы снижается до атмосферного , а затем изобарическое охлаждение до температуры окружающей среды .

Процесс, сравнивается с процессом, происходящим при более высоком начальном давлении выдержки в форме и изменившейся усадке изделия. Несомненно, существует бесконечное количество сочетаний технологических условий, находящихся в пределах между минимальным и максимальным показателями температуры и давления, в которых можно выпускать изделия из пластика приемлемого качества. На рис. 1.21 представлена диаграмма цикла литья пластика со всеми ограничивающими условиями. Температура расплава не должна опускаться ниже определенного уровня, так как при слишком низкой температуре происходит недостаточное заполнение формы расплавом либо формующая полость просто остается незаполненной вследствие высокой вязкости полимера. В то же время температура также не должна превышать определенного порога, так как слишком высокая температура приводит к деструкции полимерного материала. Давление на расплав в пресс форме должно находиться в интервале между низким, которое приводит к чрезмерной усадке или недостаточной плотности пластиковых изделий, и высоким, которое приводит к частичному раскрытию пресс-формы и появлению грата. Грат, заусенцы и приливы образуются, если произведение давления в форме на площадь давления превосходит усилие смыкания пресс-формы, обеспечиваемое машиной. В результате пресс-форма раскрывается и расплав вытекает по плоскости разъема пресс-формы. Начальное изобарическое давление на расплав в форме определяет усилие смыкания, по которому выбирается необходимая мощность литьевой машины. Как правило, опытный инженер-технолог может определить, какая литьевая машина будет наиболее подходящей для каждого конкретного случая. Кроме того, подбор машины можно осуществить с помощью компьютерного анализа. Инженеру-технологу, не имеющему соответствующей практической подготовки, будет трудно определить оптимальное давление выдержки и соответствующее усилие смыкания литьевой пресс-формы.

Несмотря на сложности, существует принципиальная возможность заранее предсказать форму изделия из пластика и остаточные напряжения при комнатной температуре. Например, появление усадочных раковин в готовом изделии пластмассы вызвано усадкой материала во время охлаждения, а остаточные напряжения при определенных условиях могут привести к появлению трещин под воздействием внешних нагрузок . Деформация готового изделия из пластика часто бывает вызвана такими технологическими условиями, которые приводят к асимметричному распределению остаточных напряжений по толщине пластмассового изделия. Возникновение остаточных напряжений в изделиях, изготовленных литьем пластмасс под давлением, объясняется двумя основными взаимосвязанными факторами — термическими и ориентационными напряжениями. Наиболее значимым из них является появление остаточных напряжений в результате быстрого охлаждения.

Давление выдержки в форме Рис. 1.21. Диаграмма литьевого процесса

Смежные технологии литья пластмасс под давлением

Наиболее распространен технологический процесс литья под давлением, описанный выше, хотя существует ряд других важных разновидностей литья, а именно:

• Двухкомнонентное (сэндвич) литье пластмасс.

• Литье пластика с использованием легкоплавких (извлекаемых, растворимых) пуансонов.

• Литье пластика с газом.

• Литье пластмасс с декорированием и ламинированием в форме (литье на подложку).

• Литьевое прессование (компрессионное формование).

• Литье пластмасс под давлением со вставкой и на металлическое основание.

• Микрослоистое литье под давлением.

• Литье под низким давлением.

• Микролнтье.

• Ми-Cell процесс.

• Многокомпонентное литье.

• Литье с добавлением неполимерных порошковых материалов.

• RIM- процесс.

• Реоформование.

• Тонкостенное литье пластмасс.

Расчет высокопрочных болтов на растяжение

При статической нагрузке, если ослабление менее 15 °/о, расчет ведется по площади брутто А, а если ослабление больше 15 %—по условной площади Лусл = 1,18 Ап.

Монтажные стыки

Монтажные стыки для удобства сборки устраивают универсальными: все прокатные элементы балки соединяют в одном сечении.

Проверка прочности

Балочной клеткой называется система перекрестных балок, предназначенная для опирания настила при устройстве перекрытия над какой-либо площадью.